08/10/2016

Thi Công Sơn Epoxy Sân Tennis, Sân Bóng Rổ....

SƠN EPOXY SÂN TENIS, SÂN CẦU LÔNG

I ĐẶC ĐIỂM CHUNG

-

Công ty sơn Lưu Gia Đức chuyên sx các dòng sơn ứng dụng cho bề mặt bê tông, sắt thép, tàu biển, gỗ và sơn trên nhựa vv.

-

Sơn epoxy không dung môi hai thành phần hệ sơn tự san phẳng, (bảo vệ môi trường) sử dụng cho nhà xưởng biệt thự, bệnh viện, gara ô tô vv. Đặc điểm độ bóng cao, rất cứng và chịu được mài mòn

-

sơn phủ chống ăn mòn, chống thấm, chịu hóa chất , xăng dầu, chịu lực, chịu mài mòn cho sàn công nghiệp, Nhà xưởng, hồ chứa nước thải, nước ngọt, nước biển, hồ nuôi thủy sản, hóa chất xăng dầu vv

SƠN SÀN CÔNG NGHIỆP SÂN TENIS.

II XỬ LÝ MẶT NỀN

* Trước khi thi công diều quan trọng ta phải dùng máy đo độ ẩm của nền, nếu máy đo báo đèn đỏ thì

mặt nền còn rất ẩm, phải dùng đèn khò hoặc chờ mặt nền cho thật khô tới khi máy báo sang đèn xanh

Mới dược thi công ( nếu như bề mặt không khô đều chỗ đèn xanh chỗ đèn đỏ hoặc vàng khi sơn lên

Chỗ đèn đỏ hơi ẩm còn nhiều thoát lên bề mặt dẫn tới bề mặt loang nổ, hoặc có bọng nước)

1 Đối với mặt nền mới trước khi đổ bê tông ta lên lót một lớp ni lông để ngăn hơi nước từ dưới lòng đất

Thoát lên, nếu ta sử lý được bước này thì bảo vệ được lớp bê tông cũng như bề mặt sơn không bị

bọng nước và bong tróc. Sau đó dùng bột bả sử lý qua các vết nứt và trà nhám hút bụi cho thật sạch

2, bề mặt nền cũ bị nứt rỗ mặt, hoặc có dầu nhớt nhiều ta lên dùng đèn khò khò khô cháy hết lớp dầu

Trên bề mặt và sau đó Sơn 1 lớp keo chống thấm, sau đó các vết nứt lộ ra ta dùng một lớp bột bả epoxy

3 thành phần bả gạt cho đều trên bề mặt , chờ

cho bề mặt vừa khô cứng sau đó dùng máy trà và giấy nhám đánh trên bề mặt cho tới khi thật

nhẵn, dùng máy hút bụi hút cho thật sạch thì mới được sơn.

III CÁCH PHA SƠN HỆ DUNG MÔI

Trộn một thùng sơn (gốc) với 1 thùng đóng rắn tỷ lệ đã tính đủ từ 10 – 15% dung môi tổng hợp do

Công ty sơn apbollo cung cấp sao cho đạt từ 15 – 20 độ nhớt (cốc đo số 4).

Khi chia nhỏ thùng sơn ra làm nhiều phần ta phải tinh chia tỷ lệ đóng rắn sao cho chuẩn với tỷ lệ

Của thùng sơn, và độ nhớt của thùng sơn được duy trì thật chuẩn suất công trình, để tránh tình trạng

Chỗ khô chỗ không khô, và pha độ nhớt không đều bề mặt có thể khô nhưng màu của mặt sơn không

Đều và loang nổ

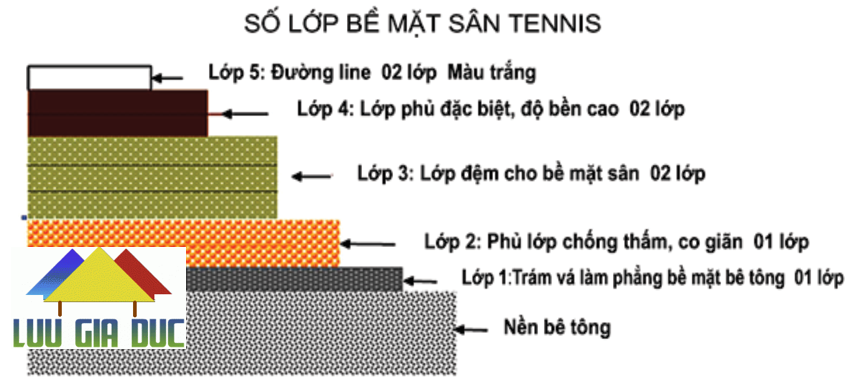

IV QUY TRÌNH THI CÔNG

3, LỚP 1 khi sử lý lớp bột bả song Sơn một lớp keo lót, chờ cho khô lúc này các vết lồi nõm bắt đầu nộ

ra ta lại dùng bột bả trám trét hoăc gạt lại sao cho thật phẳng

4, LỚP. 2 Sơn 1 lớp sơn màu sao cho thật đều, chờ cho khô thấu mới phun lóp kế tiếp (CHÚ Ý lớp nọ

cách lớp kia từ 12g đến 24g nếu lớp dưới chưa khô dễ bị nhăn mặt và yếu chân hoặc không khô chân)

5, LỚP. 3 Một thùng sơn 20kg cả đóng rắn ta cho thêm 3 lít keo và tính tỷ lệ đóng rắn vừa đủ của 3 lít

Keo sau đó Quậy đều và phun lớp hoàn thiện nhằm cho bề mặt bóng hơn.

6, muốn cho bề mặt bóng và cứng chịu lực tốt và bóng nẩy hơn thì ta phủ thêm lên bề mặt một

lớp Keo phủ mặt chống trầy.

7, Tiêu tôn cho 1m vuông sản phâm từ 100g tới 200g tùy thuộc vào bề mặt sản phẩm và cách sửa dụng của mỗi đơn vị thi công

V CÁCH THI CÔNG SƠN TỰ TẠO PHẢNG HỆ KHÔNG DUNG MÔI BẢO VỆ MÔI TRƯỜNG

Sau khi trám trét mặt nền song sử dụng bàng cách đổ sơn ra mặt nền sau đó gạt cho đều và dùng du

nô gai lăn cho tới khi bề mặt thật phẳng và hết bọt khí.

TIÊU CHUẨN KỸ THUẬT ( TCCS 01/EPOXY/2013/AD)

|

Tên chỉ tiêu |

Đơn vị tính |

Mức chỉ tiêu |

|

1 Màu sắc 2.Độ mịn 3.Thời gian chảy đo bằng phểu chảy FC4ở nhiệt độ 30(+)(-) 1oC 4.Thời gian khô với độ dày màng sơn 25-30 m * Khô se mặt * Khô cấp 1 5.Độ bám dính của màng sơn |

Mẫu m Giây

Giờ Giờ Điểm |

Như mẫu < 23 49(+).(-) 5

2-5 15-22 < 1 |

|

6.Độ cứng của màng sơn 7.Độ bền uốn của màng sơn 8.Độ bền va đập của màng sơn. 9.Độ bóng của màng sơn,đo bằng phương pháp quang điện 10.Độ bền nước mặn,ngâm màng trong dung dịch NaCL 5%,màng không đổi. 11..Độ bền axit,ngâm màng trong dung dịch HCL 5% màng không đổi. |

Bút chì Mm Kg.cm %

Giờ Giờ |

>F <1 > 45 >85

> 48 > 48 |

|

12 .Độ bền kiềm,ngâm màng trong dung dịch KOH 5% màng không đổi. 13 .Độ bền dầu,ngâm màng trong dầu nhờn,màng không đổi. 14. Hàm lượng chất không bay hơi. 15 .Tỷ trọng |

Giờ

Giờ % Kg/lít

|

< 48

> 48 > 60 1,0 – 1,10 |

|

Tên chỉ tiêu items |

Đơn vị tính Unit |

Mức chỉ tiêu level |

|

1 Màu sắc 2.Độ mịn 3.Thời gian chảy đo bằng phểu chảy FC4ở nhiệt độ 30(+)(-) 1oC

4.Thời gian khô với độ dày màng sơn 25-30 m * Khô se mặt * Khô cấp 1 5.Độ bám dính của màng sơn |

Mẫu M Giây

Giờ Giờ

Điểm |

Như mẫu < 23 49(+).(-) 5

2-5

15-22 < 1 |

|

6.Độ cứng của màng sơn 7.Độ bền uốn của màng sơn 8.Độ bền va đập của màng sơn. 9.Độ bóng của màng sơn,đo bằng phương pháp quang điện 10.Độ bền nước mặn,ngâm màng trong dung dịch NaCL 5%,màng không đổi. 11..Độ bền axit,ngâm màng trong dung dịch HCL 5% màng không đổi.

|

Bút chì Mm Kg.cm %

Giờ

Giờ |

>F <1 > 45 >85

> 48

> 48 |

|

12 .Độ bền kiềm,ngâm màng trong dung dịch KOH 5% màng không đổi. 13 .Độ bền dầu,ngâm màng trong dầu nhờn,màng không đổi. 14. Hàm lượng chất không bay hơi. 15 .Tỷ trọng

|

< 48

> 48

> 60 1,0 – 1,10 |

|

* Đậy nắp kín thùng sơn,để nơi khô mát,sơn đã pha trộn với chất đông rắn phải sử dụng trong thời gian quy định.

* Nên thi công ở nơi thoáng khí,tránh xa nguồn lửa .

* Tránh tiếp xúc trực tiếp với da,mắt,sử dụng trang bị bảo hộ lao động,găng tay,khẩu trang kính.

Viết bình luận